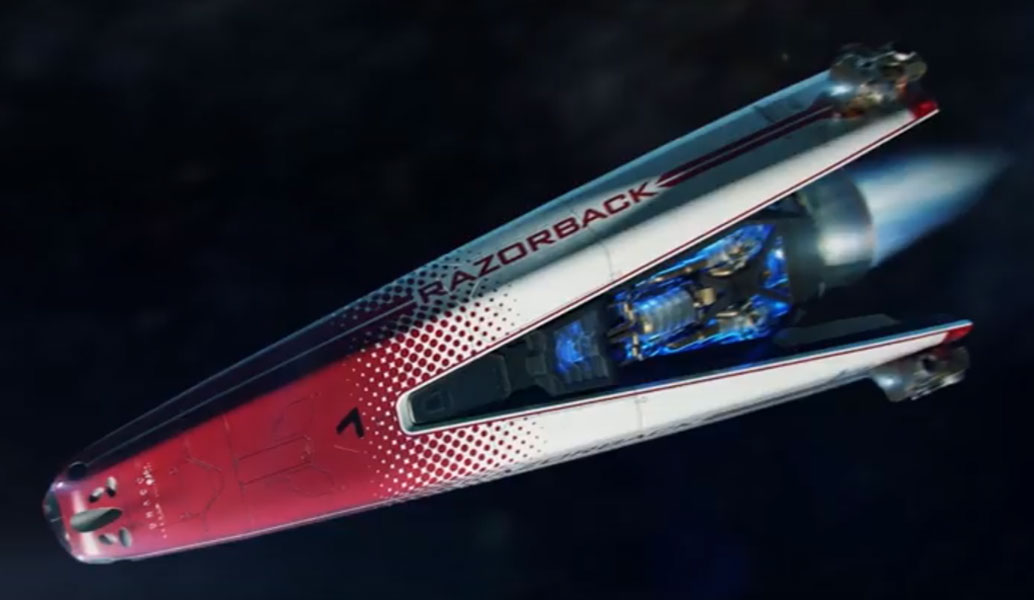

Dieser Artikel dreht sich um die Entstehung einer 40cm Replik aus der TV-Serie „The Expanse“, dem Space-Racer Razorback vom Team Mao-Kwiq mit dem July Mao erfolgreich geflogen ist und mit dem UN-Generalsekretärin Avasarala flüchten musste.

Die Razorback ist ein 20 Meter langes Raumschiff, ähnlich einer Weltraum-Adaption eines Formel 1-Boliden. Ein sehr starker Antrieb, darauf ein Pilot- und Navigatoren-Sessel, eine hübsche Hülle drum herum und fertig ist eine echte Höllenmaschine, die ihre Piloten permanent umzubringen versucht, in dem sie schneller beschleunigt, als es ein menschlicher Körper zu verkraften vermag.

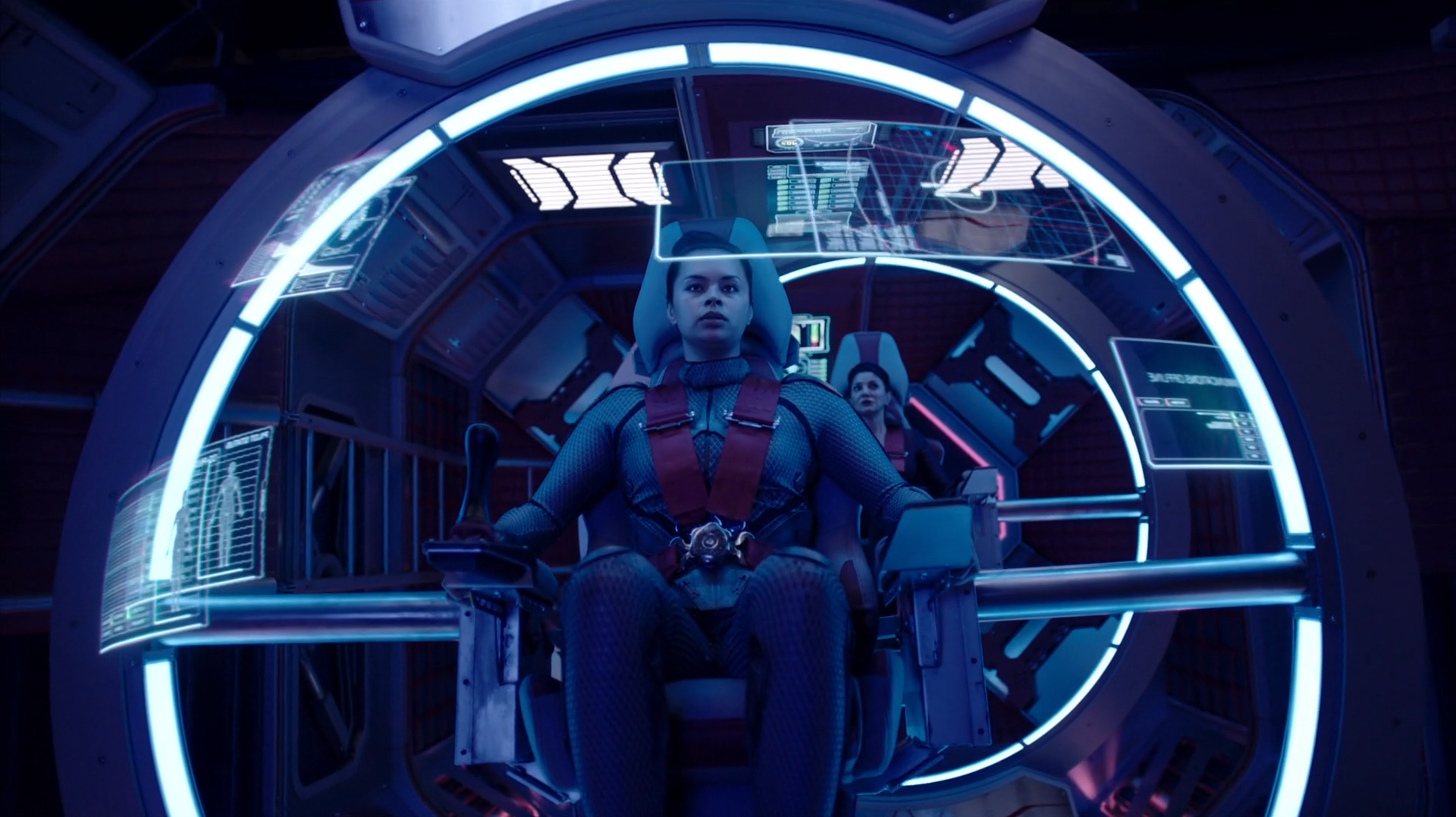

Für schnelle Manöver sind die Sessel auf drehbaren Ringen montiert, damit die Piloten immer in Flugrichtung „sehen“.

Zum Projekt

Dieses Projekt ist aus einer spontanen Laune heraus entstanden. Die Razorback ist mein Lieblingsschiff aus der Serie und wurde inzwischen 5 mal gebaut. Aber bisher in Größen zwischen 2,5cm und 15cm. Da ein paar andere größere Modelle auf meiner Werkbank auf Fertigstellung warteten, witzelten wir, die Razorback könnte doch auch groß raus kommen. Und wenn schon so groß, dann doch auch mit Licht. Ich setzte noch einen oben drauf und fügte ein offenes Fenster zum Innenraum ein. Auch die ringförmig aufgehängten Sitzen sollten zu sehen sein.

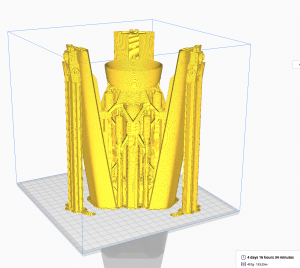

Gesagt, getan! Ich öffnete die 3D-Datei, auf die alle Miniaturen bisher basierten und vergrößerte sie, bis der Maßstab 1:50 ergab. Das ergab genau 40cm und ich stellte fest, dass dies mit meinem Drucker sogar machbar wäre. Ich müsste nur in mehreren Etappen drucken.

Mein 3D-Drucker, der AnyCubic i3 Mega ist ein Einsteigergerät unter den Filament-Druckern. Das bedeutet, er bezieht sein zu druckendes Material von einer Spule mit 1,75mm Filament. Ich arbeite am liebsten mit PLA+, ein Material, dass man zur Härtung nach dem Druck sogar noch in den Backofen stellen kann. Das wird hier allerdings nicht nötig sein. Auch hat das Material bei mir am wenigsten Probleme verursacht, daher gebe ich auch gerne 2-3 € mehr für die Rolle aus.

Der Drucker hat einen effektiven Raum von 20x20x20cm, in dem er drucken kann. Die Razorback mit insgesamt 40cm Höhe musste ich daher in mehrere Segmente aufteilen.

Druckvorbereitung

Als Basis habe ich ein 3D-Model von Thingiverse verwendet. Den bisherigen Drucken fehlte es an einer Luke, über die das Raumschiff betreten werden kann. Das Model von Thingiverse hat diese Luke berücksichtigt.

Als Basis habe ich ein 3D-Model von Thingiverse verwendet. Den bisherigen Drucken fehlte es an einer Luke, über die das Raumschiff betreten werden kann. Das Model von Thingiverse hat diese Luke berücksichtigt.

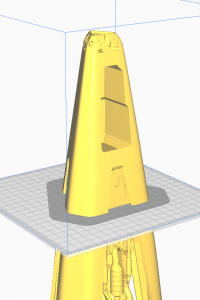

Da sich bei steigender Druckhöhe auch die Fehler verstärken, teilte ich das Model mittels dem Programm MeshMixer in Abschnitte nicht größer als 15cm auf. Da ich in den oberen Bauraum eingreifen wollte, trennte ich die Spitze und damit die ersten 4cm ab. Es folgte ein 10 und 8 cm Abschnitt, mit dem Triebwerk als größten Brocken im Anschluss. Zuletzt trennte ich nochmal die untersten 5cm ab, damit die Details der Steuerdüsen besser zur Geltung kommen können.

Damit die Razorback etwas bekommt, was das 3D-Model bisher nicht vorgesehen hat, musste ich in Fusion 360 einen Körper erzeugen, der die Form des Innenraumes haben sollte. Diesen Körper konnte ich dann in MeshMixer vom vorhandenen Model abziehen, einfache Subtraktion. Hierbei muss man aufpassen, dass ein geschlossener Körper im Programm später im Druck ganz anders aussehen kann. Beispielsweise ging auf der Rückseite das Cockpit so nah an die Außenhülle, dass der Drucker die feine Linie nicht mehr drucken konnte. Also ließ er sie einfach weg! Nun klafften auf der Rückseite zwei Löcher und damit waren 17 Stunden Druck für die Katz!

Damit die Razorback etwas bekommt, was das 3D-Model bisher nicht vorgesehen hat, musste ich in Fusion 360 einen Körper erzeugen, der die Form des Innenraumes haben sollte. Diesen Körper konnte ich dann in MeshMixer vom vorhandenen Model abziehen, einfache Subtraktion. Hierbei muss man aufpassen, dass ein geschlossener Körper im Programm später im Druck ganz anders aussehen kann. Beispielsweise ging auf der Rückseite das Cockpit so nah an die Außenhülle, dass der Drucker die feine Linie nicht mehr drucken konnte. Also ließ er sie einfach weg! Nun klafften auf der Rückseite zwei Löcher und damit waren 17 Stunden Druck für die Katz!

Der Druck

Die feinste Einstellung des AnyCubic i3 Mega liegt bei 0,1mm je Schicht. Der Druckkopf muss dafür jeden Punkt des Models je Schicht einmal abfahren und neues Material auftragen, bevor er um 0,1mm an Höhe gewinnen und mit der nächsten Schicht beginnen kann.

Die feinste Einstellung des AnyCubic i3 Mega liegt bei 0,1mm je Schicht. Der Druckkopf muss dafür jeden Punkt des Models je Schicht einmal abfahren und neues Material auftragen, bevor er um 0,1mm an Höhe gewinnen und mit der nächsten Schicht beginnen kann.

Dies dauert etliche Stunden! Alle Teile zusammen etwas über 100 Stunden, wobei der Triebwerksabschnitt mit Abstand der Zeitaufwändigste war, daher nicht nur die Außenhaut abgefahren werden musste, sondern jede einzelne Röhre und Tank umrandet wurde.

Licht

Wenn ich schon so ein großes Model erstelle, und es auch noch so viel Platz bietet, darf Licht nicht fehlen. Auch etwas, dass ich auf Ausstellungen gelernt habe: Licht zieht die Gäste zu den Modellen wie sonst nur Motten.

Wenn ich schon so ein großes Model erstelle, und es auch noch so viel Platz bietet, darf Licht nicht fehlen. Auch etwas, dass ich auf Ausstellungen gelernt habe: Licht zieht die Gäste zu den Modellen wie sonst nur Motten.

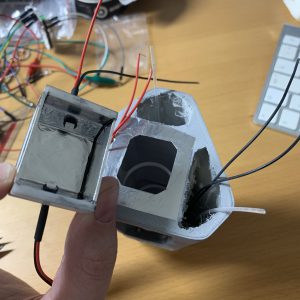

Ein neues Projekt, eine neue Herausforderung. Dieses Mal wollte ich mit Glasfaser, auch Lichtwellenleiter genannt, spielen. Im Inneren der Razorback wollte ich einen Bereich haben, an dem ein Microcontroller zusammen mit allen LEDs sitzt, von dem aus die Lichtwellenleiter das Licht an die gewünschten Stellen bringt. Dafür benutzte ich 1mm dicke Fasern, damit auf der Außenhaut die Lichtpunkte auch deutlich zu sehen sind.

Ein neues Projekt, eine neue Herausforderung. Dieses Mal wollte ich mit Glasfaser, auch Lichtwellenleiter genannt, spielen. Im Inneren der Razorback wollte ich einen Bereich haben, an dem ein Microcontroller zusammen mit allen LEDs sitzt, von dem aus die Lichtwellenleiter das Licht an die gewünschten Stellen bringt. Dafür benutzte ich 1mm dicke Fasern, damit auf der Außenhaut die Lichtpunkte auch deutlich zu sehen sind.

Also bohrte ich an den entsprechenden Stellen Löcher und führte die Faser durch das noch nicht zusammengeklebte Modell. Der 3D-Druck erzeugt im Innenraum eine Stützstruktur. Diese musste erst durchbrochen werden.

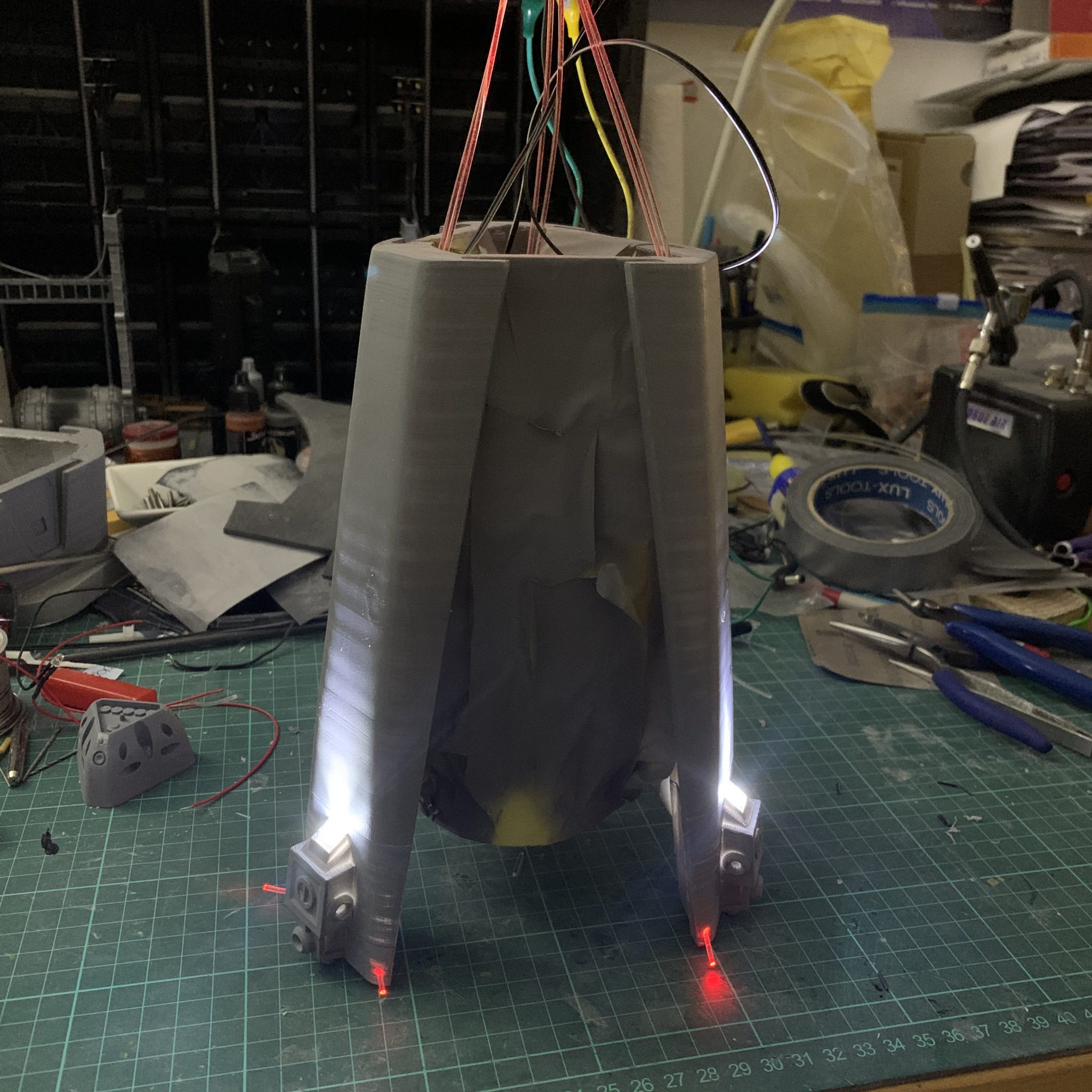

Die Razorback hat außer den Positionslichtern auch große Scheinwerfer, die den Namenszug beleuchten. Dafür platzierte ich an den richtigen Stellen echte LEDs und verkabelte sie.

Die Razorback hat außer den Positionslichtern auch große Scheinwerfer, die den Namenszug beleuchten. Dafür platzierte ich an den richtigen Stellen echte LEDs und verkabelte sie.

Das Cockpit

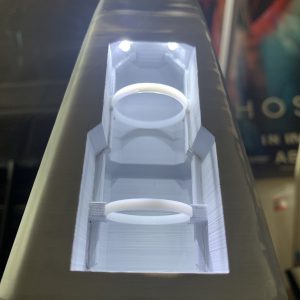

Anhand des Platzhalters, mit dem ich den Innenraum freigeräumt hatte, konnte ich in Fusion 360 das Cockpit nachstellen. Hier wurde es dann kompliziert, da ich noch nie wirklich mit dem Programm konstruiert habe.

Anhand des Platzhalters, mit dem ich den Innenraum freigeräumt hatte, konnte ich in Fusion 360 das Cockpit nachstellen. Hier wurde es dann kompliziert, da ich noch nie wirklich mit dem Programm konstruiert habe.

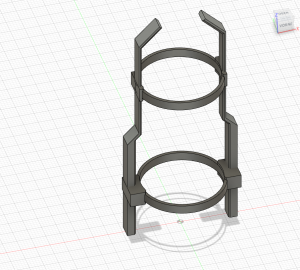

Es war aber dann doch erstaunlich einfach. Seitliche Streben, die Halterung für die Ringe und Details fürs Cockpit waren schnell erzeugt. Ich merkte aber auch, dass organisch runde Objekte mit diesem Tool nur sehr schwer zu machen sind. Also bemühte ich ein weiteres Mal Thingiverse und fand einen Sitz, wie er sonst für Sportwagen Verwendung findet. Diesen versah ich mit weiteren Details.

Es war aber dann doch erstaunlich einfach. Seitliche Streben, die Halterung für die Ringe und Details fürs Cockpit waren schnell erzeugt. Ich merkte aber auch, dass organisch runde Objekte mit diesem Tool nur sehr schwer zu machen sind. Also bemühte ich ein weiteres Mal Thingiverse und fand einen Sitz, wie er sonst für Sportwagen Verwendung findet. Diesen versah ich mit weiteren Details.

Nun stand ich vor einem Problem: Die Halterung konnte der i3 Mega noch drucken, aber die Sitze waren viel zu fein. Ich hab es versucht. Ein Desaster!

Nun stand ich vor einem Problem: Die Halterung konnte der i3 Mega noch drucken, aber die Sitze waren viel zu fein. Ich hab es versucht. Ein Desaster!

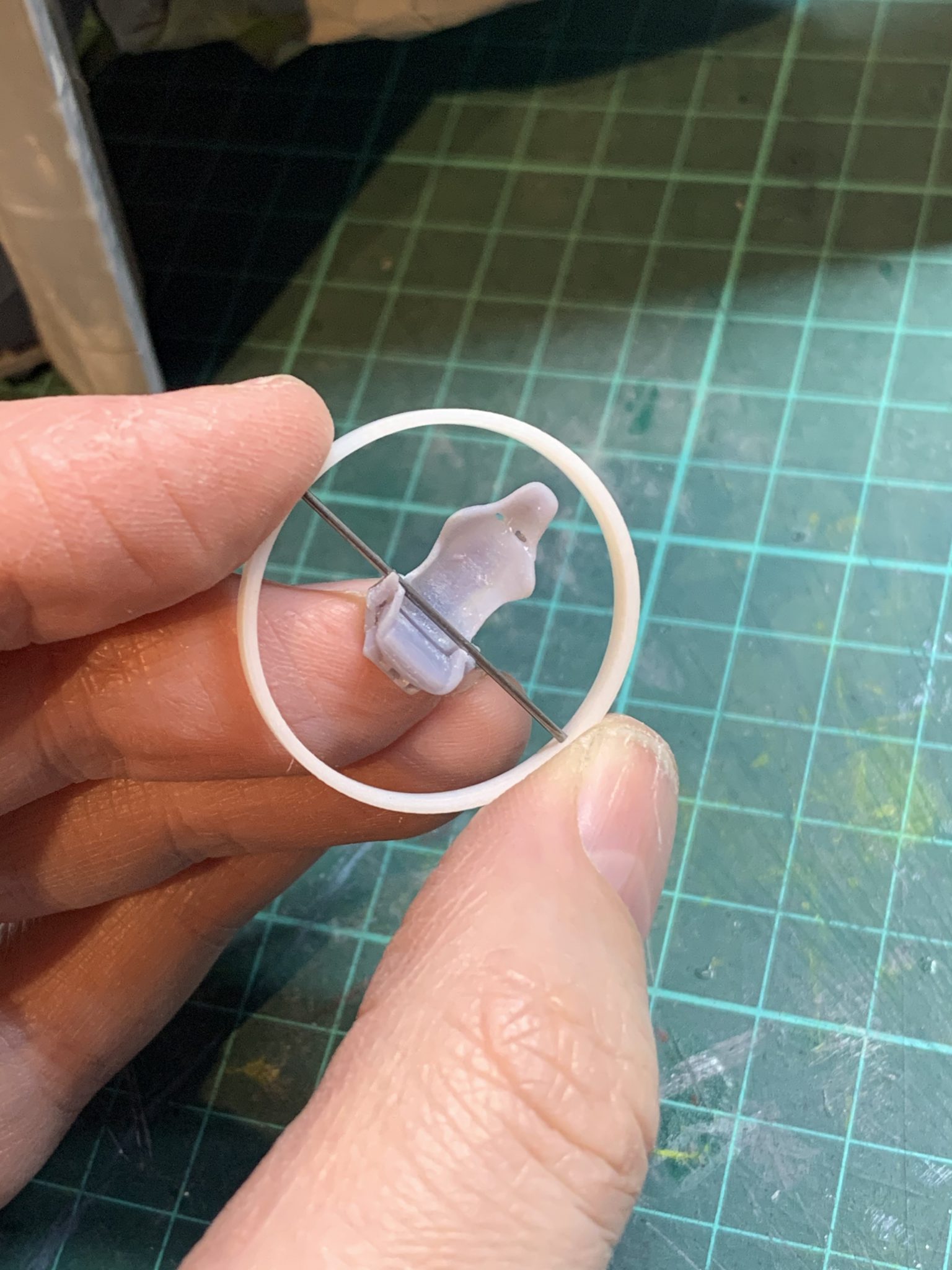

Zum Glück ist die Maker-Szene sehr hilfsbereit und scheut keine Herausforderungen. Eine Freundin mit einem Elegoo Mars druckte mir die ersten Sessel für das Cockpit. Sehen prima aus!

Aber da fehlten noch die Fußbretter und leider splitterten die Armlehnen, als ich die Bohrung für den Stahl-Stift setzen wollte.

Der Elegoo Mars ist ein Resin-Drucker. Er druckt also durch Licht aushärtendes Kunstharz. Dabei liegt das Kunstharz auf einem Display, durch dass eine starke UV-Lampe strahlen kann. Das Display lässt nun teilweise Licht durch oder blockiert es. Von oben kommt die Druckplatte und hebt den ausgehärteten Teil des Kunstharzes an, lässt neues Kunstharz zwischen fertigem Teil und Display laufen und fährt wieder herunter. Dabei wird ein gewisser Abstand für die nächste Schickt gewahrt .

Der Elegoo Mars ist ein Resin-Drucker. Er druckt also durch Licht aushärtendes Kunstharz. Dabei liegt das Kunstharz auf einem Display, durch dass eine starke UV-Lampe strahlen kann. Das Display lässt nun teilweise Licht durch oder blockiert es. Von oben kommt die Druckplatte und hebt den ausgehärteten Teil des Kunstharzes an, lässt neues Kunstharz zwischen fertigem Teil und Display laufen und fährt wieder herunter. Dabei wird ein gewisser Abstand für die nächste Schickt gewahrt .  Der Elegoo Mars kann dabei auf 0,01 mm genau drucken. Die Stufen, die sich bei gröberer Schichtdicke ergeben, werden hier deutlich verringert. Das Kunstharz ist allerdings ein teuflisches Zeug und sollte nur mit allergrößter Vorsicht verwendet werden! Die Ergebnisse rechtfertigen aber den Aufwand.

Der Elegoo Mars kann dabei auf 0,01 mm genau drucken. Die Stufen, die sich bei gröberer Schichtdicke ergeben, werden hier deutlich verringert. Das Kunstharz ist allerdings ein teuflisches Zeug und sollte nur mit allergrößter Vorsicht verwendet werden! Die Ergebnisse rechtfertigen aber den Aufwand.

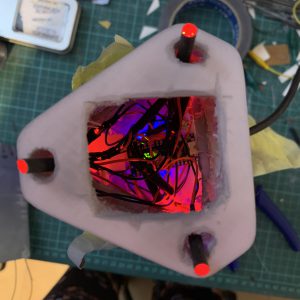

Wie es sich so ergab, fand ein Elegoo Mars den Weg in meine Werkstatt und so konnte ich hier mir selbst aushelfen und druckte noch ein paar Versionen der Sessel, bis ich zufrieden war. Aufgespießt auf Stahlstiften sollte dieser im Sessel nicht sichtbar sein.  Leider war meine Suche nach passenden Piloten erfolglos. Deren Hüfte hätte ich auch durchbohren können, um den Stift zu verstecken. Ein spontaner Versuch, den Stahlstift im Sitzinneren einfach abzuschneiden, war überraschend erfolgreich. So wurde aus einem langen Stift zwei kurze und die Sesselpolster konnten so bleiben, wie sie waren. Eingeklemmt in den Ring, passten diese nun in die Halterungen im Cockpit.

Leider war meine Suche nach passenden Piloten erfolglos. Deren Hüfte hätte ich auch durchbohren können, um den Stift zu verstecken. Ein spontaner Versuch, den Stahlstift im Sitzinneren einfach abzuschneiden, war überraschend erfolgreich. So wurde aus einem langen Stift zwei kurze und die Sesselpolster konnten so bleiben, wie sie waren. Eingeklemmt in den Ring, passten diese nun in die Halterungen im Cockpit.

Ein paar Details, die ich nachträglich druckte und an die Innenwand des Cockpits klebte, verfeinerten das Aussehen.

Ein paar Details, die ich nachträglich druckte und an die Innenwand des Cockpits klebte, verfeinerten das Aussehen.

Aber auch hier durfte das Licht nicht fehlen. Von oben wurden zwei weiße LEDs eingefügt. Aber für unten hatte ich was besonderes vor! In der TV-Serie fand sich am hinteren/unteren Ende des Cockpits ein Ring aus Licht. Dies wollte ich auch nachstellen.

Gelöst hab ich es durch eine kleine Box mit zwei roten LEDs, die hinter einer dicken roten Folie platziert wurden. Darauf kam noch ein Stück Cockpitwand, dass auf der Unterseite mit Alufolie beklebt wurde. Die Folie verhindert, dass das Licht durchscheinen kann.

Gelöst hab ich es durch eine kleine Box mit zwei roten LEDs, die hinter einer dicken roten Folie platziert wurden. Darauf kam noch ein Stück Cockpitwand, dass auf der Unterseite mit Alufolie beklebt wurde. Die Folie verhindert, dass das Licht durchscheinen kann.

Nun hatte ich weißes Licht von oben und rotes von unten.

Elektronik

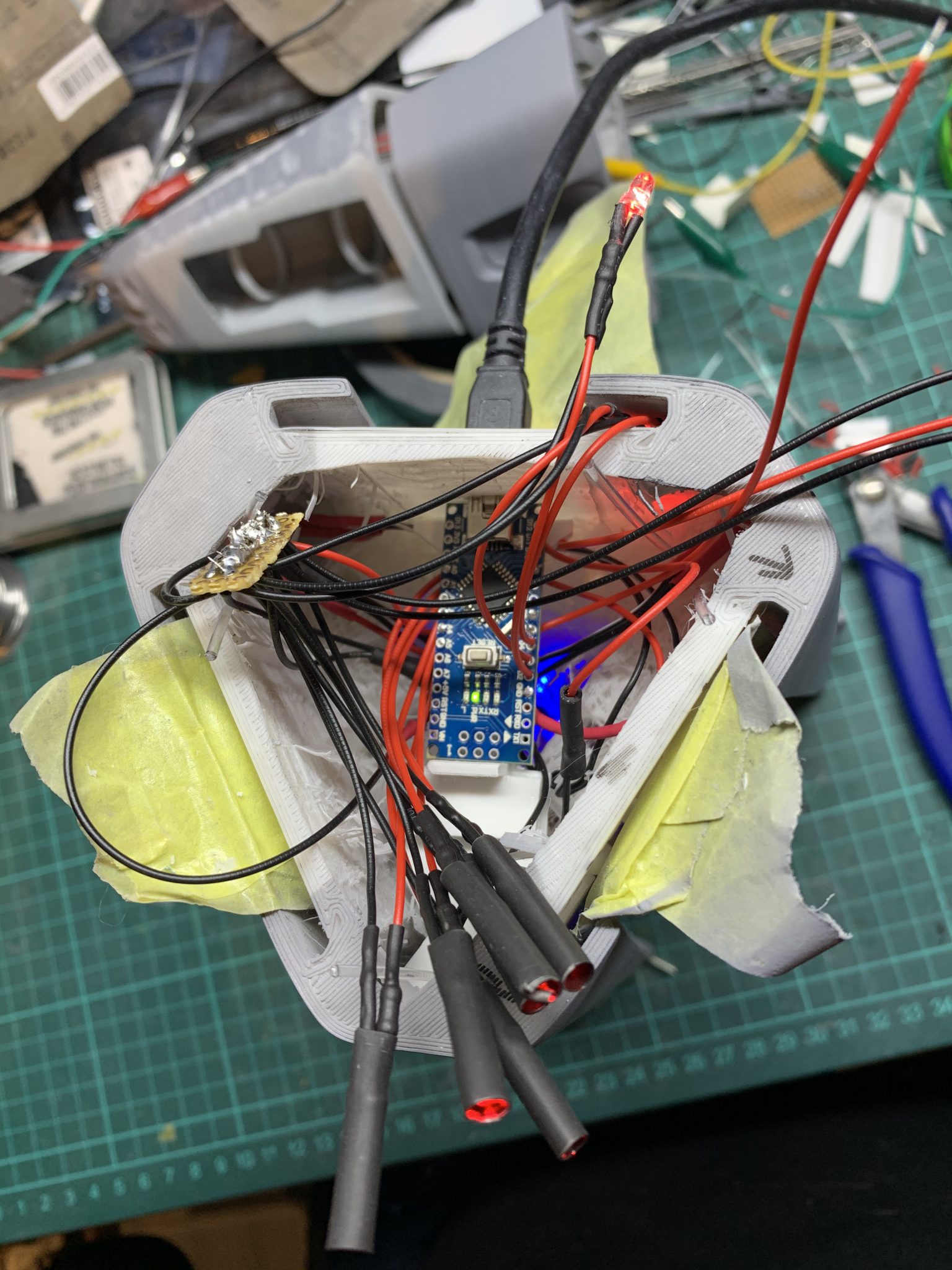

Meine Waffe der Wahl, wenn es um Lichtsteuerung in einem Model geht, ist ein Arduino Nano. Er kann mit einem Mini-USB-Kabel direkt am Computer angeschlossen und programmiert werden. Auch kann er darüber später seinen Strom beziehen, beispielsweise von einem kleinen Handy-Ladegerät an der Steckdose oder über eine Powerbank.

Meine Waffe der Wahl, wenn es um Lichtsteuerung in einem Model geht, ist ein Arduino Nano. Er kann mit einem Mini-USB-Kabel direkt am Computer angeschlossen und programmiert werden. Auch kann er darüber später seinen Strom beziehen, beispielsweise von einem kleinen Handy-Ladegerät an der Steckdose oder über eine Powerbank.

Die Entwicklungsumgebung kommt von Arduino selbst und ist leicht zu erlernen. Man schreibt Skripte, weißt Pins Variablen zu und steuert diese per Tacktung zur gewünschten Helligkeit. Soll eine LED weniger hell sein, so soll in einem Zyklus von 255 Schritten diese nur alle 20 Schritte einmal mit Strom versorgt werden, bevor sie wieder ausgeschaltet wird. Eine LED, die jeden 10ten Schritt Licht bekommt, ist in diesem Fall doppelt so hell. Auf diese Art und Weise kann man blinkende Lichter oder auch auf- und abdimmendes Licht ermöglichen.

Die Entwicklungsumgebung kommt von Arduino selbst und ist leicht zu erlernen. Man schreibt Skripte, weißt Pins Variablen zu und steuert diese per Tacktung zur gewünschten Helligkeit. Soll eine LED weniger hell sein, so soll in einem Zyklus von 255 Schritten diese nur alle 20 Schritte einmal mit Strom versorgt werden, bevor sie wieder ausgeschaltet wird. Eine LED, die jeden 10ten Schritt Licht bekommt, ist in diesem Fall doppelt so hell. Auf diese Art und Weise kann man blinkende Lichter oder auch auf- und abdimmendes Licht ermöglichen.

Der Nano bietet genügend Pins, dass ich jeder Lichtquelle einen eigenen Pin zuweisen kann. So hatte ich die Freiheit, jedes Licht individuell zu steuern.

Der Nano bietet genügend Pins, dass ich jeder Lichtquelle einen eigenen Pin zuweisen kann. So hatte ich die Freiheit, jedes Licht individuell zu steuern.

Die LEDs mit dem Glasfaser zu verbinden stellte sich auch als relativ einfach heraus. Einfach per Schrumpfschlauch über die LED und den Lichtwellenleiter verbinden. Wichtig war nur, dass der Schrumpfschlauch innen einen durch Wärme aktivierenden Kleber besaß, so dass LED und Leiter nicht herausrutschen können.

Zusammenbau

Alle Teile an ihrem Platz! Nun konnte ich mittels Sekundenkleber alle Teile zusammenführen. Jede Leitung, jede LED habe ich drei, vier Mal bei diesem Vorgang geprüft. Nichts ist schlimmer als eine durchtrennte Leitung, an die man nicht mehr heran kommt. Sobald alles zusammengebaut ist, kann die Kommunikation zu den LEDs einzig durch den nach außen geführten USB-Stecker erfolgen.

Alle Teile an ihrem Platz! Nun konnte ich mittels Sekundenkleber alle Teile zusammenführen. Jede Leitung, jede LED habe ich drei, vier Mal bei diesem Vorgang geprüft. Nichts ist schlimmer als eine durchtrennte Leitung, an die man nicht mehr heran kommt. Sobald alles zusammengebaut ist, kann die Kommunikation zu den LEDs einzig durch den nach außen geführten USB-Stecker erfolgen.

Klassischer Modellbau

Ab hier war es schon fast wieder klassisch. Die Riffelungen des 3D-Druck mussten abgeschliffen werden. Hier stellten sich die Klebestellen mit dem Sekundenkleber als echte Herausforderung dar. Die Klebestellen waren deutlich härter als das PLA, so dass es schwer wurde, hier eine glatte Oberfläche zu erzeugen.

Ab hier war es schon fast wieder klassisch. Die Riffelungen des 3D-Druck mussten abgeschliffen werden. Hier stellten sich die Klebestellen mit dem Sekundenkleber als echte Herausforderung dar. Die Klebestellen waren deutlich härter als das PLA, so dass es schwer wurde, hier eine glatte Oberfläche zu erzeugen.

Da die LEDs und der Lichtring es kompliziert machten, hatte ich das Cockpit schon vor dem Zusammenbau bemalt. Dieses musste nun abgeklebt werden bevor die Füller-Grundierung erfolgen konnte. Ich verwendete 1K-Filler. Dieser wird im Automobil-Bereich verwendet, um stärkere Kratzer zu glätten.

Er eignet sich gut, um 3D-Druck Rillen aufzufüllen. Da der Drucker immer um 0,1mm eine Stufe erzeugt und sich das Model zur Spitze hin verjüngt, ergeben sich sehr feine Treppenstufen. Jetzt heißt es Filler auftragen und schleifen, erneut Filler benutzen und erneut schleifen. Das Model ist doch recht groß. Ich hab mir dabei einen richtig feinen Muskelkater im rechten Arm und Schulter geholt! Aber was tut man nicht alles für seine liebsten Projekte.

Er eignet sich gut, um 3D-Druck Rillen aufzufüllen. Da der Drucker immer um 0,1mm eine Stufe erzeugt und sich das Model zur Spitze hin verjüngt, ergeben sich sehr feine Treppenstufen. Jetzt heißt es Filler auftragen und schleifen, erneut Filler benutzen und erneut schleifen. Das Model ist doch recht groß. Ich hab mir dabei einen richtig feinen Muskelkater im rechten Arm und Schulter geholt! Aber was tut man nicht alles für seine liebsten Projekte.

Aufkleber

Das Model hat eine rote Front, aber ein weißes Heck. Und weil ein flüssiger Farbübergang zu einfach war, gehen diese beiden Farben in einer Art Lochraster ineinander über. Ich sah mich nicht in der Lage, dies zu pinseln. Noch hatte ich die Hoffnung, dass eine per Laser geschnittene Klebefolie hier helfen könnte. Also müssen Aufkleber her! Zum Glück kann man Wasserschiebefolie im DIN A4-Format für den Laserdrucker einfach so blanko kaufen.

Das Model hat eine rote Front, aber ein weißes Heck. Und weil ein flüssiger Farbübergang zu einfach war, gehen diese beiden Farben in einer Art Lochraster ineinander über. Ich sah mich nicht in der Lage, dies zu pinseln. Noch hatte ich die Hoffnung, dass eine per Laser geschnittene Klebefolie hier helfen könnte. Also müssen Aufkleber her! Zum Glück kann man Wasserschiebefolie im DIN A4-Format für den Laserdrucker einfach so blanko kaufen.

Das Layout, die Beschriftung und die Pictogramme haben mich noch mal einen Abend gekostet. Vektor-Daten sind hier Gold wert!

Das Layout, die Beschriftung und die Pictogramme haben mich noch mal einen Abend gekostet. Vektor-Daten sind hier Gold wert!

Das Auftragen der drei riesigen Aufkleber, jeweils 10x15cm, war dagegen eine echte Zitterpartie, die nicht perfekt verlief. Die Folie hat gerne mal die Angewohnheit, eine Falte zu werfen. Dies schiebt die Pigmente zusammen und schon sieht es wie ein Riss aus, der keiner ist.

Das Auftragen der drei riesigen Aufkleber, jeweils 10x15cm, war dagegen eine echte Zitterpartie, die nicht perfekt verlief. Die Folie hat gerne mal die Angewohnheit, eine Falte zu werfen. Dies schiebt die Pigmente zusammen und schon sieht es wie ein Riss aus, der keiner ist.

Dies passierte mir aber auch schon bei den kleineren Modellen. Daher habe ich mir Farbe angemischt, die exakt dem Laserdruck entspricht, um die Fehler zu überpinseln.

Sockel

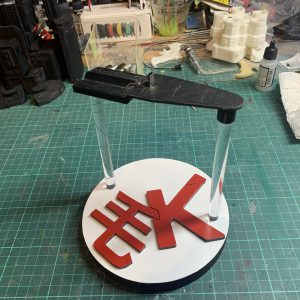

Meiner Meinung nach sollte das Model immer größer als der Sockel sein. Außer er schafft es durch andere Tricks (transparent) weniger dick aufzutragen. Wichtig bleibt dennoch, dass das Model nicht umkippen darf. Für die Razorback entschied ich mich für eine runde Holzscheibe von 20cm Durchmesser. Weiß lackiert wie die Razorback selbst und mit einem 3D gedruckten Logo von Mao-Kwiq im passendem Rot.

Meiner Meinung nach sollte das Model immer größer als der Sockel sein. Außer er schafft es durch andere Tricks (transparent) weniger dick aufzutragen. Wichtig bleibt dennoch, dass das Model nicht umkippen darf. Für die Razorback entschied ich mich für eine runde Holzscheibe von 20cm Durchmesser. Weiß lackiert wie die Razorback selbst und mit einem 3D gedruckten Logo von Mao-Kwiq im passendem Rot.

Außerdem brauchte es zwei Acryl-Stäbe für das Model, um es sicher tragen zu können.  Um einen davon wickelte ich dünnen Kupferlackdraht. Für die Verbindung zur Razorback konstruierte ich eine angepasste Platte, in die das Gegenstück zum USB-Stecker des Arduino eingefasst wurde. Auch sollte das Model nicht verrutschen und damit womöglich den Lack beschädigen. Die Platte ist nur zwei Millimeter dünn und kann sich in der Motor-Vertiefung der Razorback verstecken.

Um einen davon wickelte ich dünnen Kupferlackdraht. Für die Verbindung zur Razorback konstruierte ich eine angepasste Platte, in die das Gegenstück zum USB-Stecker des Arduino eingefasst wurde. Auch sollte das Model nicht verrutschen und damit womöglich den Lack beschädigen. Die Platte ist nur zwei Millimeter dünn und kann sich in der Motor-Vertiefung der Razorback verstecken.

Nun noch eine runde Buchse in die Holzplatte einsetzen und verkabeln.

Download

Da ich das ursprüngliche Model frei und kostenlos von Thingiverse bekommen konnte, möchte ich auch etwas zurück geben. Darum habe ich alle geänderten Dateien, die 3D-Objekte für das Cockpit, sowie die Vorlage für alle Aufkleber zum Download bereit gestellt. All dies kann am Thingiverse Eintrag gefunden werden.

Fazit

Dieses Model hat mir sehr viel Spass gemacht! Von der spontanen Idee über die Ausführung und den Feinschliff. Den Muskelkater hätte ich mir gerne erspart (der ging 3 volle Tage), aber er war es wert.

Dieses Model hat mir sehr viel Spass gemacht! Von der spontanen Idee über die Ausführung und den Feinschliff. Den Muskelkater hätte ich mir gerne erspart (der ging 3 volle Tage), aber er war es wert.

3D-Druck kann, nein, wird den Modellbau voran bringen. Spezialisierte Ergebnisse können schneller und genauer erzeugt werden. Spätestens wenn sich die Kunstharz-Drucker einer größeren Verbreitung erfreuen, können sich die alten Modellbau Firmen warm anziehen. Freie Kreative stellen allerhand Modelle frei oder für kleines Geld ins Internet. Herunterladen, drucken, bemalen. Nur das Kunstharz könnte noch etwas günstiger werden.

Viel Spass beim bauen und beim Mäusekino vor dem 3D-Drucker!

Und falls ihr vor habt, meine Dateien zu verwenden, so bitte teilt es mir mit: @jeanettemueller

Jeanette Müller, Kornwestheim (Dezember 2020)